HB火博体育还是得看能否紧追时代吧,特别是在如今数字经济的浪潮中,我们可以看看攀钢怎么转型的。

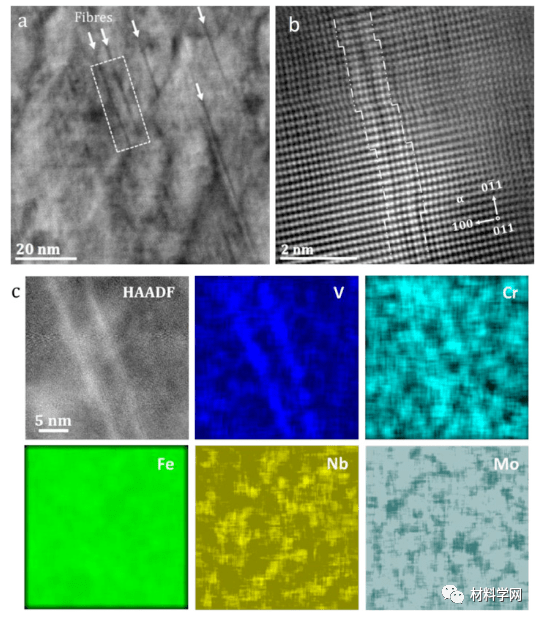

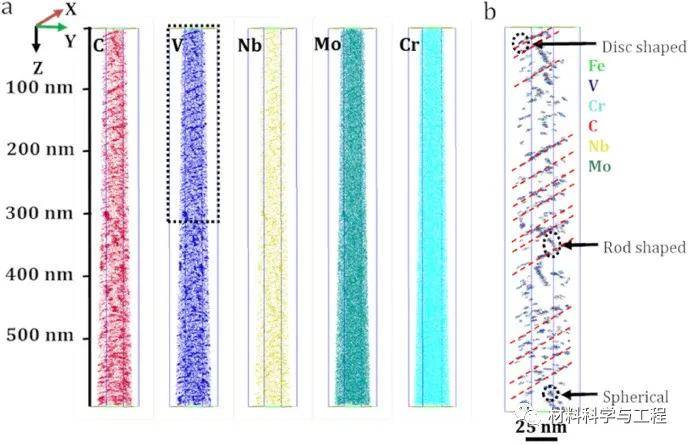

攀钢作为我国特大型钒钛钢铁企业集团,是全球第一的产钒企业、国内最大的钛原料和产业链最完整的钛加工企业,及国内重要的铁路用钢、汽车用钢、家电用钢、特殊钢生产基地。四十多年来,攀钢依托攀西地区丰富的钒钛磁铁矿资源优势,依靠自主创新推动钢铁钒钛产业跨越式发展,通过一期、二期工程建设及近年来的技术改造和资本运营,已发展成为跨地区、跨行业的现代化钢铁钒钛企业集团。

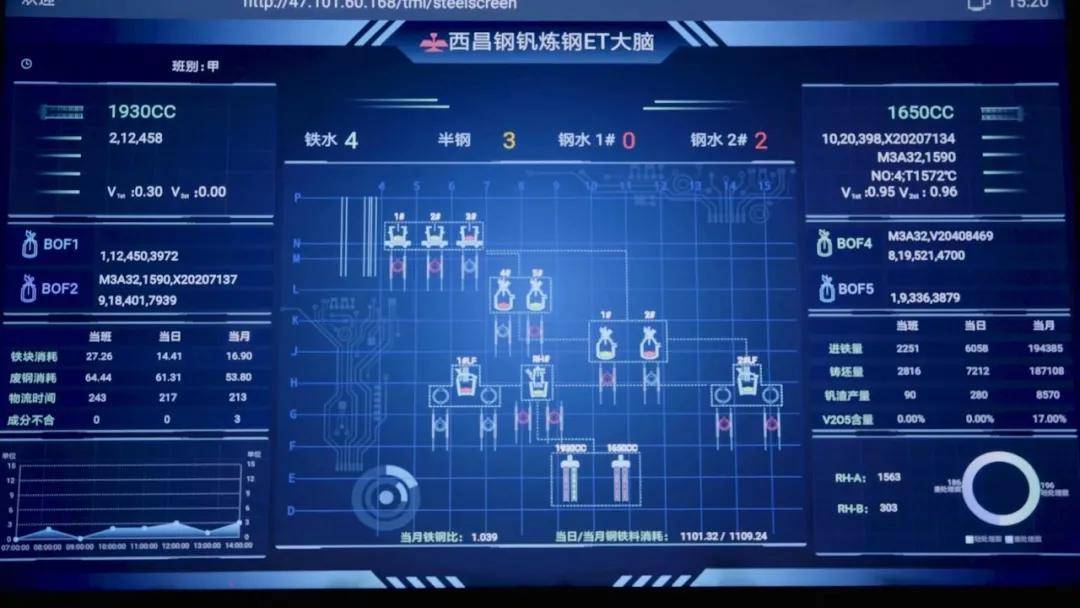

2018年5月8日,攀钢集团、阿里云、积微物联达成合作协议,三方将以阿里云为技术体,以积微物联为平台,以攀钢集团为场景试点,深化ET工业大脑在钢铁生产领域的应用。将工业大脑深入钢铁生产核心环节钢铁企业 氮氧化物,大大降低钢铁料消耗,节省千万生产成本,实现攀钢集团智能制造、智慧营销、智慧采购、智慧物流和智能装备的“两化融合”目标,全力打造国家级智能制造试点示范产线,共同赋能国内钢铁行业的智能化发展。三方围绕生产工艺优化,产品表面缺陷识别,设备智能维修,工厂和产线可视化,智能安保等多个方面展开深入合作。

HB火博体育那么攀钢与阿里云是如何为传统的钢铁行业装上智慧大脑的呢?我们总结出了这其中的两大利器。

利器1:炼钢全流程数据挖掘

HB火博体育钢铁行业有句老话,“炼钢就是炼渣”,炼钢的过程就是通过冶炼降低生铁中的碳、去除有害杂质。为了将原料中一些不需要的杂质去除,就需要进行造渣。造好渣是实现炼钢生产优质、高产、低消耗的重要保证。

优化造渣质量、降低钢铁料消耗是攀钢与ET工业大脑合作的目标之一。钢铁料消耗占整个炼钢厂成本的70%以上,降低钢铁料消耗,就意味着原料投入减少、成本和能耗降低。

攀钢集团是国内率先实现信息化及自动化建设的钢铁企业,阿里云ET工业大脑以数据为切入点,融合攀钢生产系统的海量数据,并对提钒、脱硫、转炉炼钢、精炼、连铸等炼钢全流程相关的生产过程和检测数据进行挖掘分析,构建钢铁料消耗工艺模型并对关键因素进行算法调优,一年可节省400万公斤炼钢原料,相当于节省了一千多万的成本。

HB火博体育

在重庆云栖大会主论坛上,攀钢集团积微物联高级副总裁陈源用了一个非常直观的例子。他拎着一个装满一公斤炼钢原材料的白色布袋上台,他表示,每生产一吨钢材,阿里云ET工业大脑就可以帮助节省下这么一袋子原料。这放到日常钢铁生产中,带来的降耗效果十分可观。可以说钢铁企业 氮氧化物,这项成果背后,是产线数据资源与传统工艺的深入融合,开辟了由数据驱动炼钢工艺提升的新路径。

利器2:智能质检辅助人工判定

除了降低原料消耗,攀钢集团与阿里云ET工业大脑也在智能质检方面进行创新。根据冷轧表检的缺陷识别数据、工程师判定数据,构建缺陷自动判定模型,辅助人工判定,目前已经可以准确识别十多种缺陷,极大降低了冷轧表检对人工的依赖性。在这个过程中,攀钢的产线师傅、ET工业大脑的算法专家与积微物联的工程师全程并肩作战。

阿里云ET工业大脑还被应用于攀钢西昌钢钒转炉炼钢复吹和造渣环节,冷轧环节。一年来效益提升2.4倍,节省1700万炼钢成本,随后攀钢加快其数字化进程:

2019年7月上线运行的攀钢钒轨梁厂万能二线数字化产线项目,通过设备、产品、生产的数字化,实现重轨“支管理、米跟踪”,构建工厂现场动态制造大数据模型,实现“黄金批次寻优”,荣获工信部“2019年制造业与互联网融合发展试点示范项目”称号。

2019年12月上线运行的攀钢股份公司钒氮合金示范产线项目,采用工业机器人、无人行车、AGV(自动导引运输车)等智能装备,利用5G通信技术打通工序间物流断点,实现全产线生产可视化、集控化、少人化。

2019年9月上线运行的攀钢矿业公司选钛厂MES系统及配套设施项目,自动化与信息化融合配套,实现操作室集控、生产管控一体化钢铁企业 氮氧化物,达到国内选钛行业领先水平。

2019年12月立项施行的攀钢西昌钢钒智慧板材建设—全自动数字化轧钢项目,以工业机器人等智能装备、过程控制模型推进全厂自动化。

目前,攀钢更是率先建成了国内首条钒氮合金数字化生产线,融合了信息、制造、控制、通信、人工智能和5G等先进技术,并率先在国内钒制造领域实现了智慧物联传输、生产物料自主运转、产品自动包装、全线集中远控和物流连续自动等功能。

攀钢改变了钒氮合金生产全靠人工卸料的历史;智慧物联传输系统打通了生产过程中的物流断点,实现了钒氮合金生料球和成品的物流自动运转和集中控制;生产可视化系统对主要工艺参数、人员生产行为、设备在线状态数据进行了采集、存储、分析钢铁企业 氮氧化物钢铁企业 氮氧化物,对异常情况及时报警并集中显示,基本实现了即时调度和责任追溯等功能,有效减少了事故停机、事故扩大化等情况;生产过程控制系统紧密结合了MES系统建设,通过对各单元生产数据的实时、自动收集和高效准确传递,达到了各生产工序间的横向及纵向信息集成,基本实现了工艺过程控制自动化;生产物料自主运转系统配套无人吊车、AGV叉车等智能设备,实现了生产物料的自动转运,有效解放了人工叉车作业;产品自动包装线建成投用后,实现了钒氮合金产品的自动破碎、输送、粗称和封口等功能。一系列自动化、智能化装备及5G技术陆续在攀枝花钒厂生产现场落地生根,焕发出了勃勃生机,也让钒氮合金产线的作业模式和生产环境发生了巨大变化。

“以前我们在钒氮合金生产过程中,靠人工进行上卸料、配料、物料倒运和包装等操作,劳动强度大,且易产生产品成分波动和扬尘等问题,现场环境卫生难以保持。现在,我们的职工在集成控制室中,就能清晰地掌握现场生产过程的重要控制参数变化和物料转运情况,及时发现设备故障,避免事故扩大化,生产作业效率得到了明显提升,现场作业环境也得到了极大改善。”钒氮合金作业区白班副作业长赵基树说。

小结

实践发展中的产业数字化智能化转型是一场思想、思维和行为革命,是一场技术与管理革命,将彻底改变企业的生存方式和发展状态。

一方面要倾力打造第三方数字化产业平台;另一方面要用好数字化工具和手段,聚焦效益、效率、质量提升和成本降低,把所有经营要素都变成数字产品,用其指导生产经营,促进产业数字化。主动拥抱新理念、新技术,紧密结合企业自身实际,走出一条具有自身特色的数字化智能化转型之路。

HB火博体育内容来源:1.世界金属导报2018年第19期A05部分内容 2.攀钢集团有限公司官方网站

HB火博体育:电力调度员年终总结500字

HB火博体育:钢厂安全事故心得体会6篇_钢铁企业

必和必拓助力中汽数据HB火博体育 发布2021节能

HB火博体育:“全国向上向善好青年”中的湖北身

企HB火博体育业资讯:湘企首次跻身世界500强

常年霸占榜一全美最赚HB火博体育钱的专业原来

HB火博体育:石油价格下跌有什么影响 这些股票

HB火博体育:新能源项目正逐步“落地开花” 云

HB火博体育:石油价格下跌有什么影响 这些股票

HB火博体育:钢厂安全事故心得体会6篇_钢铁企业

Iron ThronHB火博体育e(钢铁王座) v200安卓版

市政是指什么(市政HB火博体育是指什么工作)

总投资7HB火博体育68亿 粤港澳大湾区3条城际铁

HB火博体育:怒江皮划艇公开赛落幕 亚运冠军摘

北京大宗商品HB火博体育交易所诚信招商现货白

必和必拓助力中汽数据HB火博体育 发布2021节能

总投资7HB火博体育68亿 粤港澳大湾区3条城际铁

HB火博体育:攀枝花代表队已拿下18金四川省第十

华东勘测设HB火博体育计研究院招聘后期施工图

魔HB火博体育兽世界衰败的最大原因是不是随机

常年霸占榜一全美最赚HB火博体育钱的专业原来

HB火博体育:怒江皮划艇公开赛落幕 亚运冠军摘

人HB火博体育事变动大汇总“两桶油”旗下多家

全球石油大佬齐HB火博体育聚濮阳看看是啥神器